Seat Ibiza: Conocimientos sobre llantas

Generalidades

Materiales de fabricación

Los principales tipos de materiales empleados en la fabricación de las llantas son tres: acero, aleación de aluminio y aleación de magnesio.

Cada tipo de material tiene asociados unos procesos de fabricación y de conformado diferentes. De esta manera tendremos llantas con diferentes propiedades, tanto físicas como dinámicas.

Acero

Tradicionalmente ha sido el material más utilizado para la fabricación de llantas por sus buenas propiedades mecánicas y, sobretodo, por su bajo coste. Tiene como principal inconveniente su elevado peso.

Aleación de aluminio

De gran protagonismo debido a sus buenas propiedades específicas de ligereza y resistencia mecánica. Dichas características la hacen apropiada para resistir las solicitaciones de un vehículo deportivo. Su coste es superior al acero. El proceso de fabricación y conformado se realiza por fundición en cámara fría y posterior mecanizado.

Aleación de magnesio

De aplicación casi obligada en vehículos de competición, su uso está siendo cada vez mas extendido a los automóviles por su elevada resistencia en relación a su escaso peso. Su coste es superior al de una llanta de aleación de aluminio. El proceso de fabricación y conformado se realiza por fundición a presión en cámara en caliente y posterior mecanizado.

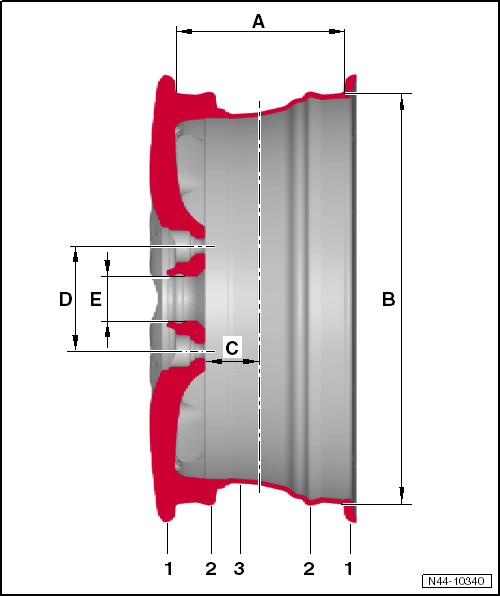

Estructura de una llanta

1 - Pestaña de la llanta

- Tope para el talón lateral del neumático

2 - Hump (H2) en ambos lomos de la llanta

- Evita que el neumático se salga del lomo de la llanta al circular por curva de forma forzada

- Hump realzado (EH2): se exige para el empleo de neumáticos con capacidad de rodadura de emergencia

3 - Garganta inferior

- Facilita el montaje del neumático

A - Amplitud de la boca de la llanta

- Distancia entre las superficies de apoyo de ambas pestañas de la llanta

- Cotas en pulgadas

B - Diámetro de la llanta

- Distancia entre las superficies de apoyo del neumático en los lomos opuestos

- Cotas en pulgadas

C - Profundidad de calado de la llanta

- Distancia entre el centro vertical de la rueda y la superficie de apoyo interior de la rueda

- Cotas en mm

D - Diámetro de los orificios de los tornillos

- Diámetro del círculo en que se implantan los taladros para los tornillos de las ruedas

- Cotas en mm

E - Taladro central

- Se utiliza para centrar

- Cotas en mm

Datos que figuran en las llantas

En las llantas figuran diversos datos. En el siguiente ejemplo se muestran los datos que son necesarios para la identificación inequívoca de la llanta.

1) Resalte circular elevado en ambas pestañas de la llanta Se encargan de que, al usar un neumático con propiedades de marcha de emergencia en condiciones sin aire, el neumático no abandone su asiento en la pestaña de la llanta. Las ruedas con EH2 sólo se necesitan si se montan neumáticos con cualidades de marcha de emergencia

Cuidados y mantenimiento de llantas de aleación ligera

Para mantener el aspecto decorativo de las llantas de aleación ligera durante largo tiempo es preciso un mantenimiento regular de las mismas.

Sobre todo deben lavarse a fondo, cada dos semanas como mínimo, para eliminar la sal anticongelante y los residuos de abrasión de los frenos, ya que de lo contrario atacan el recubrimiento de las llantas.

Productos de limpieza

Los productos de limpieza adecuados son:

- Agua o agua con jabón graso

- Agua con esencia de vinagre

- Productos especiales para la limpieza de las mismas que no contengan ácidos o disolventes agresivos.

No debe dejarse en la llanta el producto de limpieza por un tiempo de aplicación superior al indicado.

Cuanto menor sea el tiempo de aplicación, más agresivo es el producto de limpieza.

Daños en la laca protectora

En caso de que la capa de laca protectora resulte dañada, por ejemplo por impactos de piedras, deberá repararse inmediatamente.

Eliminación de restos de pegamento en llantas de aleación ligera

- Los disolventes fuertes y los ácidos atacan la capa superior de esmalte de las llantas de aleación ligera, perdiendo el brillo la zona tratada y adquiriendo una apariencia opalina. Por ello, se evitará la utilización de productos de este tipo.

- Para eliminar los restos de pegamento de las llantas de aleación ligera pueden utilizarse productos de limpieza especiales para las mismas o bencina de limpieza. No debe sobrepasarse el tiempo de aplicación del producto.

- Después de efectuar la limpieza o eliminación de restos de pegamento de las llantas, éstas deberán lavarse nuevamente a fondo con agua.

Acondicionamiento de llantas de aleación ligera

¡ATENCIÓN!

- Queda terminantemente prohibida la reparación de una llanta dañada, aplicando métodos de calentamiento, soldadura o de aportación o eliminación de material.

- No se deben reparar las llantas dañadas o deformadas ni las llantas que tengan agrietados o deformados los taladros para los tornillos.

- El acondicionamiento únicamente debe ser llevado a cabo con los materiales de pintura originales probados y especificados.

- Después de haber acondicionado una llanta no se pueden hacer valer derechos a garantía ante el fabricante.

No se deben reparar las llantas que tengan fisuras en los bordes; se las debe sustituir de inmediato.

No es admisible cualquier tipo de mecanizado con desprendimiento de virutas, tratamiento con calor y operaciones de soldadura con aportación de material.

No es admisible reconformar el material.

La excentricidad radial y frontal no debe superar la tolerancia de fabricación de 0,8 mm antes del acondicionamiento.

Únicamente se deben tratar con aparejo las llantas de aleación en versión fundida. Estas llantas llevan estampada en el interior la designación del material AlSi xx.

Las llantas forjadas únicamente deben someterse a pintado.

El acondicionamiento se limita a las superficies pintadas.

Las llantas torneadas que solamente llevan una capa de barniz transparente quedan descartadas de cualquier reparación.

Únicamente se deben reacondicionar daños de la superficie por el lado visto de la rueda (superficie de diseño).

El daño no debe sobrepasar una profundidad de 1 mm para el reacondicionamiento.

Solamente se debe aplicar aparejo hasta 50 mm de distancia de la pestaña exterior.

La válvula de goma

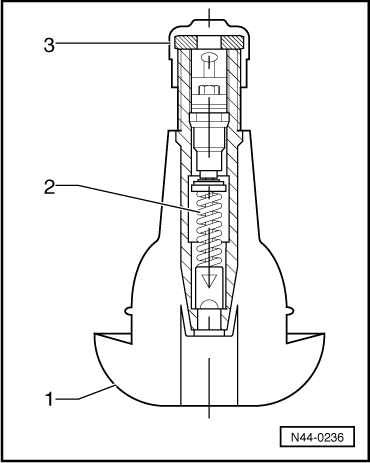

1 - Cuerpo de la válvula

2 - Obús de válvula

3 - Caperuza de válvula

1. Cuerpo de la válvula

La válvula de goma para neumático sin cámara está concebida de tal forma que cierra herméticamente el orificio de la llanta. El material elástico del cuerpo de la válvula se comprime fuertemente contra el orificio de la llanta.

En el caso de las válvulas enroscadas con pie metálico, una junta de goma se hace cargo del hermetizado. Las zonas marginales en el taladro de la válvula son zonas de estanqueidad. Por ese motivo deben estar exentas de óxido, suciedad y daños.

2. Obús de válvula

El obús de válvula cumple la función más importante: hermetiza y permite la verificación y regulación de la presión de inflado. La pequeña junta de platillo puede cumplir su función sólo si está libre de suciedad y humedad. Los dispositivos para inflado de neumáticos deben estar libres de agua y aceite.

3. Caperuza de válvula

En las válvulas debe haber siempre enroscada una caperuza. Impide la penetración de suciedad en la válvula. Si la válvula tuviese suciedad, ésta llegaría hasta la junta del platillo de válvula al inflar el neumático y provocaría inestanqueidades.

En cada montaje de neumático debe cambiarse la válvula.

Si el vehículo circula sin las caperuzas de las válvulas se corre el riesgo de que penetre suciedad. Esta provoca la pérdida paulatina de aire y puede provocar la pérdida de aire:

- Desprendimiento de la carcasa de los polímeros

- Depresiones a lo largo del perímetro en la zona del talón

- Banda de rodadura desprendida y protector desprendido

¡ATENCIÓN!

La válvula está hermetizada con seguridad sólo si lleva fuertemente enroscada la caperuza.